Практическое применение ультразвука для очистки и обезжиривания металлических поверхностей

Цветная металлургия № 8, 2003 г.

Среди технологических процессов, протекающих в жидких средах с воздействием ультразвука, очистка поверхности твердых тел получила наибольшее применение [1] [2] [3] . Ультразвук широко используют для очистки стальной ленты, фильтров, форсунок, алюминиевой и медной проволоки, кабеля и др. Введение ультразвуковых колебаний в моющие растворы позволяет не только ускорить процесс очистки, но и получить высокую степень чистоты поверхности, а также исключить пожароопасные и токсичные растворители.

Эффективность ультразвуковой очистки зависит от выбора многих параметров, в том числе физико-химических свойств моющей жидкости. Для правильного выбора растворов также необходимо учитывать характер загрязнений: степень их адгезии к очищаемой поверхности, химическое взаимодействие с моющим раствором, кавитационную стойкость.

Успешное проведение процесса ультразвуковой очистки возможно лишь при использовании основных эффектов, возникающих в ультразвуковых полях; звукового давления, кавитации, акустического течения, звукокапиллярного эффекта, радиационного давления. Из вышеперечисленных эффектов наибольшее влияние на процесс очистки оказывает ультразвуковая кавитация. Микроударное воздействие захлопывающихся пузырьков способствует разрушению окалины и загрязнений, обладающих высокой адгезией к поверхности, а пульсирующие пузырьки проникают под пленку загрязнений (окалины), отслаивая ее и ускоряя процесс очистки [1] .

К основным параметрам ультразвуковой очистки относятся выбор растворов и температурный режим обработки. При этом характер поверхностных загрязнений определяется по следующим признакам:

способности противостоять микроударному действию кавитации, т. е. по тому, является ли поверхностная пленка кавитационно-стойкой или кавитационно-нестойкой. В тех случаях, когда кавитационная стойкость загрязнений выше кавитационной стойкости материала, во избежание повреждения очищаемых деталей ультразвуковую очистку применять не рекомендуется; прочности связи пленки загрязнения с очищаемой поверхностью. По этому признаку подбирают продолжительность воздействия ультразвука и его интенсивность; химическому взаимодействию загрязнения с моющей жидкостью, т. е. позволяет определить возможность растворения загрязнений в моющих растворах.

Для водных растворов технических моющих средств (ТМС) оптимальной является температура 40—60 °C. При более низкой температуре снижается химическая активность раствора, а при более высокой — повышается упругость пара внутри кавитационной полости, что приводит к снижению интенсивности кавитационного воздействия.

Из [1] известно, что рабочие частоты порядка 18—44 кГц соответствуют оптимальным условиям формирования кавитационной области — главного фактора, определяющего эффективность очистки. Согласно [2] , для очистки металлической поверхности можно использовать ультразвук частотой 20—30 Гц. Исходя из этого, в производстве ООО «Александра-Плюс» используются пьезокерамические излучатели с резонансной частотой 22±1 кГц. Количество излучателей и моющие растворы подбираются с учётом поставленных задач.

Ниже приведены примеры использования ультразвука для очистки и обезжиривания металлических поверхностей. Большая часть экспериментальных работ нашла свое внедрение на промышленных предприятиях.

На ОАО «Северсталь» удаление жировых и механических загрязнений с поверхности холоднокатаной полосы на АГНЦ производится нагретым раствором ТМС «БФК». При увеличенном содержании на полосе загрязнений происходит недостаточная очистка поверхности металла в химическом узле, что приводит к отсортировке отпасованного листа по дефектам «непроцинковка», «шероховатость», «нашлеп», «крупа».

Предварительные лабораторные исследования показали улучшение степени очистки с применением ультразвука на 20—30 %.

Для увеличения эффективности очистки принято решение об использовании ультразвуковой установки в ванне химического обезжиривания в растворе ТМС «БФК». Полоса обрабатывается ультразвуком с двух сторон: сверху и снизу. Скорость движения ленты — до 2,5 м/с. Расстояние от излучателей до полосы — около 40 мм.

Анализ результатов по отработке технологии ультразвуковой очистки в условиях ОАО «Северсталь» показал следующее:

степень очистки от остаточных жировых загрязнений при использовании в ванне химического обезжиривания ультразвука в 1,5—2,2 раза выше, чем без использования его; степень очистки от остаточных механических загрязнений соответственно в 1,1—1,4 раза выше; количество отбракованного металла по дефектам цинкового покрытия существенно снизилось.

Выпускаемая ОАО «Завод сварочных материалов» (г. Березовский, Свердловская обл.) стальная лента 08кп для производства порошковой сварочной (наплавочной) проволоки содержит механические загрязнения и остатки консервационной смазки, что приводит к образованию дефектов наплавки при использовании проволоки.

Очистка ленты осуществляется в ультразвуковой ванне с тремя или четырьмя пьезокерамическими излучателями. В качестве моющего раствора используются щелочные ТМС с рН >10 Температура раствора — 60—70 °C. Скорость протяжки ленты на волочильном стане — 1—2 м/с.

После прохождения ленты через ультразвуковую установку и последующего отжима воды остатки консервационной смазки на ленте не обнаружены (визуальный контроль и тест на смачиваемость поверхности). Дли полного удаления с поверхности ленты механических загрязнений рекомендовано встроить в линию промывку горячей водой.

На ЗАО «Вагоностроительный завод» (г. Тверь) используется стальная лента марки 08кп с пылевидными аморфными механическими и маслянистыми загрязнениями. При изготовлении изделий с применением данной ленты в ходе сварочных работ происходит обильное дымообразование.

Для промывки ленты использовали раствор щелочных ТМС с рН 8—10. Температура раствора — 50—60 °C.

При ультразвуковой промывке в течение 3—5 с происходит полное обезжиривание поверхности ленты, что исключает дымообразование при дальнейших сварочных работах.

В лаборатории ООО «Александра-Плюс» проведены опытные работы, по ультразвуковой промывке листового металла перед покраской для ОАО «Вологодский электромеханический завод. В качестве моющей жидкости использовали ТМС «Грин Юниклин».

Для выявления эффективности ультразвуковой обработки промывка производилась с применением ультразвука и без него при одинаковых прочих условиях (температура раствора, время промывки, концентрация раствора). Часть образцов дополнительно промасливалась для выявления качества обезжиривания поверхности.

После обработки образцы были покрашены и испытаны на адгезию (прочность сцепления краски с металлом) по 2-му и 4-му методам ГОСТ 15140-78 (нанесение сетки и на отлип).

Качество адгезии после ультразвуковой промывки оценено 1 и 2 баллами (отлично и хорошо).

Ультразвуковая очистка также может применяться для осветления алюминиевой проволоки и медного кабеля.

Установка ультразвуковой очистки на ОАО «Камкабелъ» встроена в линию эмалирования прямоугольной медной проволоки на выходе из печи отжига для охлаждения проволоки и удаления с ее поверхности загрязнений типа оксидов меди, медной пыли от волочения и остатков волочильной эмульсии перед нанесением лакового покрытия. Выбор этой проволоки для очистки не случаен, ибо прямоугольные провода из-за сложного профиля имеют наиболее нестабильные характеристики по электрической и механической части.

В качестве моющего раствора используется техническая вода с температурой 20 °C.

Проведенные испытания проводов, изготовленных с использованием ультразвуковой промывки, показали стабильные значения электрической прочности и отличную адгезию лака к проволоке: при испытаниях на истирание провода иглой при норме 50 двойных холод на отдельных образцах они доходили до 500.

Установка ультразвуковой, очистки проволоки на ООО «Сычевский электродный завод» размешена на волочильном стане перед последней операцией волочения для устранения металлической пыли, мыльной обмазки, графита.

Скорость перемещения проволоки — до 200 м/мин. Промывка осуществляется в щелочном ТМС с добавкой поверхностно-активных веществ (ПАВ).

Результаты промывки соответствуют предъявленным требованиям. Кроме того, полностью устраняется пробуксовка подающих роликов при обмазке электродов, в результате чего существенно уменьшаются отклонения по наплывам обмазки. Улучшается адгезия обмазки электродов, что приводит к уменьшению сколов.

В лаборатории ООО «Александра-Плюс» проведены исследования по очистке алюминиевой проволоки и стальной проволоки с цинковым покрытием производства ОАО «Кирскабель».

Технологические загрязнения проволоки из сплава 6201. получаемые в процессе волочения, состоят в основном из технологической смазки и металлической пыли. Состав смазки: вапор, синтетический жир, слюда, сера. Загрязнения алюминиевой проволоки марки А5Е Состоят их технологической смазки — топочного мазута, металлической пыли и других производственных загрязнений.

Ультразвуковая промывка производилась в щелочных водных растворах при температуре 60—70 °C.

В результате проведенной работы установлено, что применение ультразвука в промывочных операциях обеспечивает быструю и качественную очистку проволоки от технологических загрязнений.

ОАО «Иркутсккабелъ» предоставило для лабораторных испытаний образцы алюминиевой проволоки, с которой необходимо удалить остатки смазки после процесса волочения.

Для промывки использовали водный раствор щелочных ТМС. При температуре раствора 60—70 °C и времени обработки 1—3 с проволока полностью осветляется.

Ультразвук позволяет интенсифицировать процесс травления, что было использовано в очистке щелевых форсунок водовоздушного охлаждения для линий непрерывной разливки стали.

В процессе работы при повышенной температуре щелевые форсунки для водяного охлаждения металла зашлаковываются карбонатами, присутствующими в воде, а также карбонатами и оксидами железа. Ha предприятиях очистка форсунок производится механическим путем, что является весьма трудоемкой операцией.

Преложено применять ультразвук для ускорения процесса очистки.

В качестве травильного раствора использовали раствор кислот. Для сравнения проводили травление без использования ультразвука.

Скорость травления с использованием ультразвука в 5—6 раз выше, чем без него. В течение 5—15 мин происходит полная очистка форсунки. Без наложения ультразвука очистка происходит а течение нескольких часов.

Ультразвук находит применение также для очистки электродных стержней, не прошедших термическую о6работку. Очистка электродных стержней необходима для повторного их использования для изготовления электродов. После предварительной обдирки, обмазки механическим способом на поверхности стержней остаются трудноудаляемые ее остатки. С целью их удаления возможно применение ультразвука.

В процессе исследовательской работы установлен следующий наиболее оптимальный режим для удаления остатков обмазки: температура раствора — 55—60 °C; продолжительность обра6отки ультразвуком — 10—15 мин.

Также с использованием ультразвука с электродных стержней можно удалять коррозию. Очищающая среда — кислотный раствор ТМС.

Ультразвук находит применение и при промывке авиационных фильтроэлементов. Разработано рабочее место для мойки фильтроэлементов (РМПФ) для ОАО «Вологодское авиационное предприятие».

Промывка фильтроэлементов осуществляется по технологии, принятой на предприятий. Качество мойки фильтроэлементов на РМПФ удовлетворяет Инструкции по очистке фильтроэлементов и фильтропакетов в условиях эксплуатации и ремонта авиационной техники № 63 (в 5-й редакции).

Установка находится в эксплуатации с 2001 г. Проектируется подобная установка для Череповецкого авиаотряда ОАО «Северсталь».

Вышеперечисленные примеры доказывают эффективность применения ультразвуковых колебаний для интенсификации процессов промывки и обезжиривания поверхности металла, а также для ускорения процессов травления.

Источник

Ультразвуковая очистка поверхностей

Очистка поверхности играет важную роль в производстве — от электроники до технологии нанесения покрытий. Традиционно очистка деталей подразумевает использование химических средств — хлорированных или фторированных растворителей, щелочей, кислот, обезжиривателей, спиртов, либо механическую очистку с помощью абразивов или щеток. Однако такие методы очистки не всегда эффективны, особенно для деталей со сложной формой, к тому же эти технологии наносят вред окружающей среде. Эти трудности успешно преодолеваются с помощью ультразвуковой технологии очистки.

Звук с частотой свыше 18 килогерц считается ультразвуковым, он не может быть услышан человеческим ухом. Наиболее широко используемые частоты для промышленной очистки находятся в интервале между 20 кГц и 50 кГц. Частоты 40. 70 кГц чаще применяются в небольших настольных ультразвуковых очистителях для обработки ювелирных изделий и в стоматологических кабинетах, для чистки мелких деталей, оптики. Очистка изделий, эксплуатирующихся в тяжелых условиях (блоки цилиндров, тяжелые металлические детали), удаление тяжелых загрязнений производится при частоте ультразвука 20. 40 кГц.

Ультразвук может очистить от таких загрязняющих веществ, как масло, жир, шлам, смазочно-охлаждающие жидкости, а очищаемые материалы — металлы, стекло, керамика, пластмассы. Ультразвуковая обработка может с успехом применяться также для полировки поверхностей.

Примеры ультразвуковой очистки

Любая точка в звукопроводящей среде при воздействии ультразвука попеременно подвергается сжатию, а затем разрежению. В точке сжатия давление в среде является положительным. В точке разрежения давление в среде является отрицательным. При достаточно высокой амплитуде или «громкости» звука при переходе из зоны положительного в зону отрицательного давления возникает явление кавитации — «взрыв» вакуумных кавитационных пузырьков микронного размера в большом количестве, вызывающий ударную волну, скорость которой достигает 400 км/ч.

В пузыре непосредственно перед взрывом (рис. 1), накапливается огромное количество энергии. Благодаря сочетанию давления (до 700 атмосфер), температуры (около 5000 градусов Цельсия) и скорости ударной волны, струя освобождает поверхность от загрязняющих веществ. Вследствие небольшого размера струи и относительно большой энергии, ультразвуковая чистка может производиться даже в маленьких щелях.

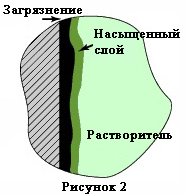

В случае химической очистки путем растворения загрязнений реагент должен войти в прямой контакт с загрязнителем. Когда химический очиститель растворяет загрязнения, на границе развивается насыщенный слой и очищающее действие останавливается (рис.2).

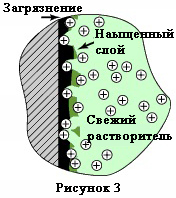

Ультразвуковая кавитация и взрывы микропузырьков эффективно вытесняют насыщенный слой, позволяя свежей порции химического реагента соприкоснуться с загрязнителем. Это особенно полезно, когда необходимо очистить неровные поверхности или внутренние полости (рис.3).

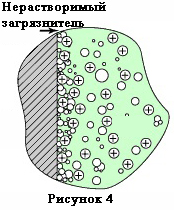

Некоторые типы загрязнений состоят из нерастворимых частиц, удерживающихся на поверхности с помощью ионных сил. Для удаления этих частиц достаточно их смещения, чтобы разорвать силы притяжения с поверхностью. Этому способствуют кавитационные пузырьки (рис. 4). Эффект ультразвука, по существу, создает механическое микро-перемешивание, которое эффективнее удаляет растворимые и нерастворимые загрязнители.

Тип раствора, используемого в ультразвуковой очистке, является очень важным фактором. Растворители, такие как 1,1,1-трихлорэтан и фреон, эффективно использовались в течение многих лет, но с появлением Монреальского протокола, регламентирующего устранение основных озоноразрушающих веществ к 1996 году, химические компании разработали новые продукты, отвечающие требованиям операций по ультразвуковой очистке и совместимые с здоровьем и благополучием общества.

Лучше всего использовать моющие средства на водной основе. Вода является отличным растворителем, нетоксична, не воспламеняется, и безопасна для окружающей среды. Утилизировать отработанную воду с загрязнениями уже гораздо труднее. Обработка деталей сложной формы чистой водой может быть осложнена. В растворах без моющих средств существует высокое поверхностное натяжение, что делает затруднительной очистку в труднодоступных местах.

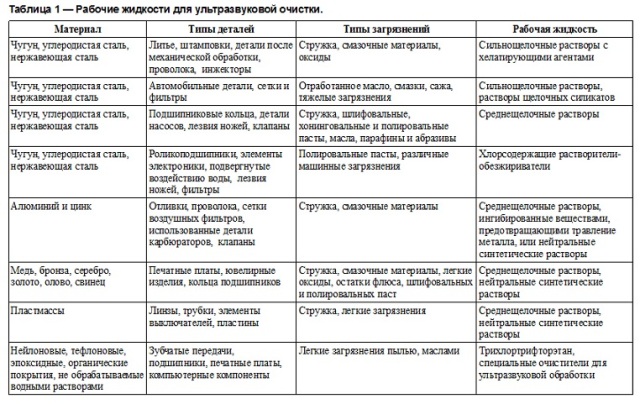

В таблице 1 представлены рекомендации для выбора соответствующих моющих средств для применения при ультразвуковой очистке (для увеличения нажмите на таблицу).

Температура является важным параметром для максимизации интенсивности кавитации. В чистой воде кавитация достигает максимума примерно при 71 градусе Цельсия. Щелочные водные растворы наиболее эффективно очищают при температуре 82 градуса. Растворители должны использоваться при температуре, по меньшей мере на 6 градусов ниже их температуры кипения.

Парообразная кавитация, при которой пузырьки наполнены паром кавитирующей жидкости, является самой эффективной формой кавитации. Рабочая жидкость должна иметь наименьшую вязкость и содержать наименьшее количество растворенного газа для достижения максимального эффекта кавитации, для чего ее перед очисткой подвергают дегазации под действием ультразвука и повышенной температуры.

Основными элементами оборудования для ультразвуковой очистки являются ультразвуковой преобразователь и генератор, а также емкость, заполненная водным раствором.

Ультразвуковой генератор превращает электроэнергию от сети переменного тока с частотой 50 или 60 Гц в электрическую энергию на частоте ультразвука (рис.5).

Относительно недавно в производстве ультразвуковых генераторов появились новые технологии, которые могут повысить эффективность использования ультразвуковой очистки. К ним относятся квадратные звуковые волны, пульсирующая ультразвуковая энергия и регулируемая частота на выходе генератора. Наиболее продвинутые ультразвуковые генераторы имеют приспособления для регулировки различных параметров вывода для настройки выхода ультразвуковой энергии.

Применение прямоугольного сигнала («квадратных» волн) позволяет достичь в акустическом выходе богатой гармоники. В результате получается многочастотная система ультразвуковой очистки, которая одновременно вибрирует на нескольких частотах.

В импульсном режиме ультразвуковая энергия включается и выключается каждые несколько секунд или нескольких сотен раз в секунду. При медленных скоростях импульсов происходит более быстрая дегазация рабочей жидкости, пузырькам воздуха предоставляется возможность подняться к поверхности жидкости в течение времени, когда ультразвук выключен.

Регулируемая частота также может быть смодулирована от одного раза в несколько секунд до нескольких сотен раз в секунду. Регулирование частоты может потребоваться для предотвращения повреждения чувствительных деталей.

Ультразвуковой преобразователь преобразует энергию от генератора в механические вибрации. Есть два основных типа ультразвуковых преобразователей, используемых на сегодняшний день: магнитострикционные и пьезоэлектрические.

Магнитострикционные преобразователи используют принцип магнитострикции, в котором определенные материалы расширяются и сжимаются при размещении в переменном магнитном поле. Переменная электрическая энергия ультразвукового генератора сначала трансформируется в катушке в переменное магнитное поле. Затем переменное магнитное поле используется, чтобы вызвать механические колебания в ультразвуковом диапазоне частот в полосе из никеля или другого магнитострикционного материала.

Из-за присущих механических ограничений по размерам аппаратных средств, а также сложности генерирования магнитного поля высокой мощности магнитострикционные преобразователи редко работают на частотах выше 20 килогерц. Магнитострикционные преобразователи менее эффективны, чем пьезоэлектрические, и потому, что они требуют двойного преобразования энергии.

Пьезоэлектрические преобразователи могут работать наилучшим образом в диапазоне мегагерц. Пьезоэлектрические преобразователи превращают электрическую энергию переменного тока непосредственно в механическую энергию посредством пьезоэлектрического эффекта, при котором определенные материалы изменяют размер, когда к ним прикладывается электрический заряд. Подавляющее большинство преобразователей, применяемых сегодня для ультразвуковой очистки, работают на пьезоэлектрическом эффекте, в качестве пьезоэлектрического материала чаще всего устанавливается кристалл цирконата свинца.

Пьезоэлектрические преобразователи, однако, имеют и ряд недостатков. Наиболее распространенной проблемой является то, что производительность пьезоэлектрического устройства со временем ухудшается. Это может происходить по нескольким причинам. Кристалл имеет тенденцию деполяризоваться с течением времени и при длительной эксплуатации. Кроме того, такие преобразователи часто закрепляются в емкости на эпоксидном клее, который проявляет усталостное разрушение на высоких частотах ультразвука и при высокой температуре.

Кавитационная эрозия ультразвуковых емкостей — также обычное явление, которое может привести к повреждению датчиков и проводов, сделав устройство неработоспособным и привести к необходимости дорогостоящего ремонта.

Простейший аппарат для ультразвуковой очистки представляет собой емкость с подогревом в контейнере (рис.6).

Более сложные системы ультразвуковой очистки включают одну или несколько емкостей для полоскания, дополнительные ванны очистки, осушители с горячим воздухом, систему автоматизации (рис.7).

Мелкие детали при обработке складывают в корзины, а крупные, например, блоки цилиндров, перемещают с помощью лебедок и талей.

Наибольшее количество установок имеют погружные ультразвуковые преобразователи, которые устанавливаются на нижней или боковых частях емкостей. Погружные ультразвуковые преобразователи обеспечивают максимальную простоту установки и обслуживания. Они также могут использоваться для модернизации существующих на предприятии гальванических линий.

Источник