- Экструдер для полимерной глины

- Как пользоваться экструдером

- Как почистить экструдер

- Чем заменить экструдер

- ОЧИСТКА ЭКСТРУЗИОННЫХ МАШИН — современные технологии и экономика

- ОЧИСТКА ЭКСТРУЗИОННЫХ МАШИН — современные технологии и экономика

- — С чем связана необходимость регулярно чистить оборудование при производстве изделий из пластмасс?

- — Как компания ОКАПОЛ пришла к идее перейти на очистку своего оборудования с помощью чистящих компаундов?

- ВЫГОДЫ ИСПОЛЬЗОВАНИЯ ЧИСТЯЩЕГО КОМПАУНДА:

- — Давайте ещё раз — какие преимущества чистящих компаундов по сравнению с механической чисткой?

- — Какие чистящие компаунды есть сейчас в линейке OKAWHITE, для какого оборудования и производств?

- ПЕРЕОДИЧНОСТЬ ПРИМЕНЕНИЯ ЧИСТЯЩИХ КОМПАУНДОВ:

- КЛИЕНТСКИЙ СЕРВИС

- — На сколько безопасно для персонала работать с чистящими компаундами? И как его утилизировать?

Экструдер для полимерной глины

Экструдер (от англ. To extrude — выдавливать) – инструмент для выдавливания полимерной глины. Он действует по принципу кондитерского шприца: глина выдавливается через насадки с отверстиями разной формы и на выходе получаются «колбаски» c различным сечением.

Этот инструмент незаменим при работе с полимерной глиной. Сделать подобные «колбаски» вручную так, чтобы они получились ровными, с одинаковым сечением по всей длине, очень тяжело.

С помощью экструдера получают заготовки при работе в таких техниках, как филигрань, калейдоскоп, рваный край, вязание, экструдерная. Можно сделать имитацию травы, волос для куклы, макарон в кулинарной миниатюре и так далее.

Существует два вида экструдеров: с резьбой на поршне и без. Самый удобный экструдер тот, на поршне которого предусмотрена резьба. Выдавливать глину через него легко и быстро, вот почему не следует экономить при покупке этого инструмента.

Как пользоваться экструдером

Прежде всего, необходимо хорошо согреть в руках и размять глину. Она должна стать мягкой и пластичной. Если глина твердая, ее будет тяжело выдавливать, и велик риск поломки инструмента.

Размягченную глину нужно скатать в «колбасу», диаметр которой чуть меньше внутреннего диаметра экструдера, вложить ее в экструдер и закрутить колпачок с выбранной насадкой.

Теперь можно выдавить глину, нажимая на ручку поршня или поворачивая ее, в зависимости от вида инструмента. После того, как работа с экструдером закончена, его нужно почистить.

Как почистить экструдер

Чтобы привести в порядок экструдер и почистить его от глины после работы, нужно поднять и вытащить поршень, открутить крышку с насадкой и протереть их сухой салфеткой. Если глина сильно прилипла, можно аккуратно поддеть ее лезвием или зубочисткой.

Свёрнутой в трубочку салфеткой необходимо прочистить экструдер внутри, а затем тщательно протереть поршень. Если глина попала на резьбу поршня или крышки, почистите их острием зубочистки.

Чтобы экструдер служил дольше, время от времени желательно смазывать резьбу на поршне бытовым машинным маслом.

Чем заменить экструдер

Не стоит пытаться заменить экструдер обыкновенным или кондитерским шприцем. Несмотря на то, что полимерная глина очень пластична, ее невозможно выдавить так легко, как жидкость или крем. Вам придется приложить усилие, и в лучшем случае вы просто устанете.

Выдавливать глину через специальный экструдер, напротив, очень легко, особенно если на поршне есть резьба.

Помните, что профессиональные инструменты значительно упрощают и ускоряют процесс создания изделий из полимерной глины, а если пользоваться ими правильно, чистить и ухаживать, они будут служить вам долго.

Источник

ОЧИСТКА ЭКСТРУЗИОННЫХ МАШИН — современные технологии и экономика

ОЧИСТКА ЭКСТРУЗИОННЫХ МАШИН — современные технологии и экономика

Время — Деньги! В условиях растущей конкуренции и борьбы за клиента производственные компании как никто понимают справедливость этих слов. Всё чаще приходится выполнять текущие заказы в самые короткие сроки и самого различного назначения.

Далеко не редкость ситуация, когда производству нужно по 9–10 раз в неделю переходить с цвета на цвет и с материала на материал.

Чтобы избежать проблем с качеством продукции, оборудование нуждается в постоянной чистке.

В нашей стране многие компании до сих пор используют устаревшие технологии и предпочитают чистить оборудование либо механическими способами, либо прогонкой первичного или вторичного полимерного материала.

А вот в Европе, США, Китае наоборот практически все предприятия применяют чистящие компаунды. Для них это уже давно привычный инструмент для увеличения прибыли в компании за счет сокращения затрат на очистку оборудования.

На данный момент на российском рынке, кроме «ОКАПОЛ», только одна компания является производителем чистящих компаундов. В большинстве своем все материалы представлены на рынке зарубежными производителями.

О том, что дает производству применение компаундов мы поговорили с АНТОНОВЫМ АНДРЕЕМ — техническим специалистом «ОКАПОЛ»

— С чем связана необходимость регулярно чистить оборудование при производстве изделий из пластмасс?

— Пластмассы, в частности термопластичные полимеры, обычно перерабатываются с помощью различных видов экструзионного оборудования, а также литьевых машинах (ТПА).

При переработке полимеров на этом типе оборудования органические молекулы полимерного материала подвергаются воздействию высоких температур, механическому воздействию в процессе переработки, всё это приводит к деструкции материала.

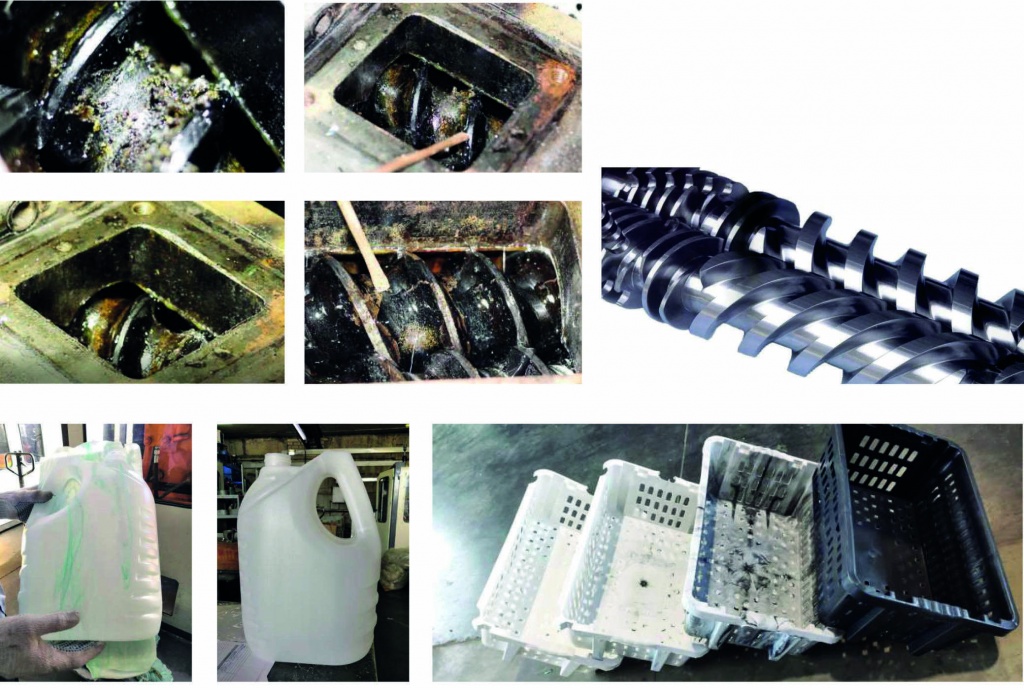

Частицы деструктированного полимерного материала оседают на рабочих поверхностях материального цилиндра и шнеках экструдера, а также формующего инструмента. Со временем осадок накапливается и начинает мешать нормальному течению расплава, вызывая эффект полосования на поверхности изделия.

Усугубляет ситуацию наличие труднодоступных застойных зон. Застойные зоны образуются в местах переменного сечения, где происходит изменение направления течения расплава полимера: в ТПА – это сопло и литниковая система, в экструзионном оборудовании – это адаптер, дорнодержатели и каналы в экструзионной головке. В этих зонахпроисходитзастойрасплаваполимерасегопоследующимперегревомитермическим разложением, приводящий к образованию карбонизированных отложений (нагаров). При этом до сих пор многие марки полимерной продукции, а также добавки, необходимые для создания композиционных материалов, по-прежнему не производятся в России, что сильно тормозит развитие этой отрасли внутри страны. Особенно это касается малотоннажной химии.

— Как компания ОКАПОЛ пришла к идее перейти на очистку своего оборудования с помощью чистящих компаундов?

— Во время запуска завода OКАПОЛ, в начале 2020 года, мы переносили технологию R&D на основное производство и выяснили, что при переходе с рецептуры на рецептуру нам постоянно нужно останавливать оборудование, чтобы провести чистку механическим путем.

Механическая чистка — очень трудоемкий процесс и, чтобы провести её, нужно остановить производство и запустить заново после завершения чистки. Это приводит к простоям и лишним энергозатратам. К тому же, при неправильном проведении механической чистки можно повредить защитные покрытия оборудования, а это отражается на его сроке службы.

Когда мы посчитали убытки от использования механической чистки, то сомнений уже не осталось — нужно было полностью менять подход к очистке.

Разработку линейки чистящих компаундов начали с двух вариантов, протестировали их эффективность на своём оборудовании. Когда поняли, что наш продукт отлично работает — значительно экономит время и сохраняет износостойкость оборудования, мы приняли решение выйти на рынок чистящих компаундов.

ВЫГОДЫ ИСПОЛЬЗОВАНИЯ ЧИСТЯЩЕГО КОМПАУНДА:

1. Сокращение расхода материала и временных затрат на 30–50% при переходе с цвета на цвет, чистке оборудования от карбонизированных отложений.

2. Экономия энергетических затрат и времени на 30–40%.

3. Сокращение процента брака готовой продукции.

4. Отсутствие необходимости механической очистки рабочих поверхностей оборудования от загрязнений.

5. Полная безопасность оборудования при использовании чистящего компаунда.

— Давайте ещё раз — какие преимущества чистящих компаундов по сравнению с механической чисткой?

— Первое — это экономия сырья, которое не уходит на забраковку из-за нагаров. Строго говоря, эффективность чистки экструзионных машин первичным материалом вообще не доказана, нагары вы таким способом не уберёте.

Второе — это время, сэкономленное на остановке оборудования.

Например, для перехода с цвета на цвет на экструзионно-выдувной машине традиционным методом потребуется более 8-12 часов. С использованием чистящего концентрата компаунда это время можно сократить до 4-2 часов.

Механическая чистка от нагаров может занимать 2-3 дня, здесь самое главное — это качественно почистить, чтобы потом не было брака. А с чистящим компаундом это можно сделать за 4-5 часов. Плюс оборудование защищено от абразивного воздействия.

Постепенноотношениекчисткеменяется.Людиосознают,чтогораздопрощеибезопаснее провести чистку без разборки оборудования, которая всегда влечет повышенные риски и простои. Некоторое оборудование зарубежного производства, особенно экструзионное, разбирается очень сложно. К тому же, после каждой разборки оборудования, зачастую возникает необходимость в замене комплектующих.

Когда мы только выходили на рынок, к нам обратился клиент, у которого были проблемы с угловой кольцевой головой. Он производил пленку методом раздува. У клиента на полотне наблюдались полосы от крупных частиц нагара, которые находились в застойных зонах головы.

При разборке оборудования, в материальном цилиндре ничего не оказалось. Разбирать кольцевую голову клиент не хотел, так как это приводит к большим временным потерям. До обращения к нам для очистки использовался зарубежный компаунд, который не справлялся со своей задачей. Нагары так и остались.

С помощью нашего компаунда, клиент смог полностью вычистить оборудование без его разборки. После этого у него не было больше эффекта полосования на пленке.

— Какие чистящие компаунды есть сейчас в линейке OKAWHITE, для какого оборудования и производств?

— При разработке линейки чистящих компаундов мы ориентировались на мировых лидеров. Смотрели, куда движутся японские и швейцарские производители. Мы переработали их идеи и сделали ультрасовременный, химически эффективный продукт. Поэтому наши компаунды более функциональны, чем зарубежные решения, которые есть сейчас на рынке. Второе преимущество — это более низкая стоимость и уменьшенный расход.

По механизму действия чистящие компаунды делятся на две категории: химические и механические. Компаунды химического действия включают в себя большее количество поверхностно активных веществ, и, соответственно, наличие агентов, которые в процессе инициируют вспенивание. При прохождении химического компаунда по зонам материального цилиндра и головы он начинает вспениваться и проникает во все застойные зоны оборудования, где скапливаются нагары, частицы непроплавленного полимера, красителей. Нагар размягчается и удаляется.

Компаунд механического действия изначально задумывался как профилактика для оборудования, которое постоянно чистится. У него пониженный коэффициент вспенивания и чуть меньше эффективность по комплексу ПАВ.

Концентрат используется в основном при переходе с цвета на цвет. Он прежде всего предназначен для термопластавтоматов. У него есть уникальная особенность — можно чистить как материальную часть, так и горячеканальную систему формы. Он имеет немного пониженный коэффициент вспенивания, поэтому не нарушает внутреннее устройство формы.

При переходе с цвета на цвет необходимо сначала почистить материальную часть, а потом уже запустить в цикл ТПА и дочистить горячеканальную систему формы. Как ни странно, основное количество цвета скапливается в коллекторах формы.

Наша линейка сейчас охватывает всё существующее экструзионное оборудование: компаундирующие линии, экструзионно-выдувные линии для производства канистр и полых изделий, экструзионно-раздувные линии для производства плёнок, а также ТПА.

Отдельный вопрос — это комбинированные решения чистки для сложного или особо загрязненного оборудования. В такой ситуации используется смесь из концентрата и чистящего компаунда. На первом этапе мы прогоняем экструзионное оборудование с помощью концентрата, то есть смесью 94% первичной полимерной матрицы и 6% концентрата. В результате нагары размягчаются, а если мы говорим о концентрате цвета, то происходит процесс коагуляции и выход коагулированного цветного концентрата из застойных зон. На втором этапе прогоняем чистящим компаундом. Это является финальным этапом очистки. На последнем этапе в основном используется механический компаунд.

ПЕРЕОДИЧНОСТЬ ПРИМЕНЕНИЯ ЧИСТЯЩИХ КОМПАУНДОВ:

Цикл образования нагара на формообразу-ющей части оборудования состоит из следу-ющих стадий:

- прилипание расплавленного полимера к внутренним частям перерабатывающего оборудования;

- термическое и термомеханическое разложение налипших остатков полимера в застойных областях. Ускорение окисления в местах контакта с кислородом;

- усиление адгезионного взаимодействия полимера с поверхностью оборудования по мере увеличения степени разложения полимера;

- карбонизация и усиление адгезии к металлу.

Очевидно, что на последней стадии очистка будет сложнее. Поэтому для предотвращения образования большого количества отложений на внутренней поверхности оборудования, очистку необходимо производить регулярно, что позволит сократить как время, так и количество материала, затрачиваемого на чистку. Периодичность очистки зависит от нескольких факторов: режим работы (24/7, 24/5), частота смены сырья, переход на цвета, качество сырья, использование вторичного полимера и т.д. Рекомендуются еженедельная профилактическая и ежемесячная чистки.

Эффективность очистки оборудования для переработкиполимероввзначительноймере зависитотправильноговыбораспособаитипа чистящего средства, а также от соблюдения рекомендаций производителя чистящего компаунда.сегментов малотоннажной химии являются модифицированные или привитые полимеры, которые используются в качестве обязательного сырьевого компонента при производстве современных композиционных материалов. По нашим оценкам, российский рынок потребляет около 125 тысяч тонн модифицированных полимеров в год.

Болеетого,малотоннажнаяхимия,всилусвоей наукоёмкости и конкурентоспособности, в 2020 году вошла в число наиболее перспективных секторов российской экономики с точки зрения инвестирования.

Но темпы развития существенно тормозятся из-за того, что около 80% этой потребности закрывается импортом. В основном эти компоненты завозятся из Китая, Южной Кореи, стран Евросоюза и США.

КЛИЕНТСКИЙ СЕРВИС

Важный момент — мы предоставляем клиенту индивидуальную технологическую поддержку, потому что чистящий компаунд подбирается специализированно для каждого комплекта оборудования.

Наши технические специалисты связываются с заказчиком и выясняют все детали: сколько времени оборудование уже находится в эксплуатации, какие у него технологические режимы, какое сырьё используют для производства.

Наши специалисты обладают большим опытом и хорошо разбираются в устройстве экструзионного оборудования, поэтому зачастую мы проводим первую чистку машины совместно с технологом и наладчиком Заказчика.

Далее наши специалисты обучают персонал чистке с применением компаундов, с предоставлением технологической карты, чтобы в будущем сотрудники компании-заказчика могли проводить очистку самостоятельно.

— На сколько безопасно для персонала работать с чистящими компаундами? И как его утилизировать?

— Экологичность компаундов OKAWHITE подтверждена сертификатами. С точки зрения безопасности, требования к его использованию те же самые что и в работе с полиолефинами — место должно быть оборудовано приточно-вытяжной вентиляцией.

Утилизировать наш компаунд можно так же, как и любые другие полиолефины. Для этого есть нормативная документация. Специфических способов утилизации компаунд OKAWHITE не требует.

Сейчас наша линейка компаундов полностью охватывает весь спектр оборудования полимерной промышленности. Разработаны специальные технические регламенты и рекомендации.

Наши специалисты всегда готовы проконсультировать предприятия по вопросам использования чистящих компаундов OKAWHITE на производстве.

Источник